Benefits

Ausgangslage

Die Schienen wurden gemäss folgendem Prozess bestückt: Auslegen mehrerer Schienen auf einem Tisch Einlegen der Pilzgleiter von Hand Einschlagen der Pilzgleiter mit einem Hammer Einpacken der Schienen in einen Karton.

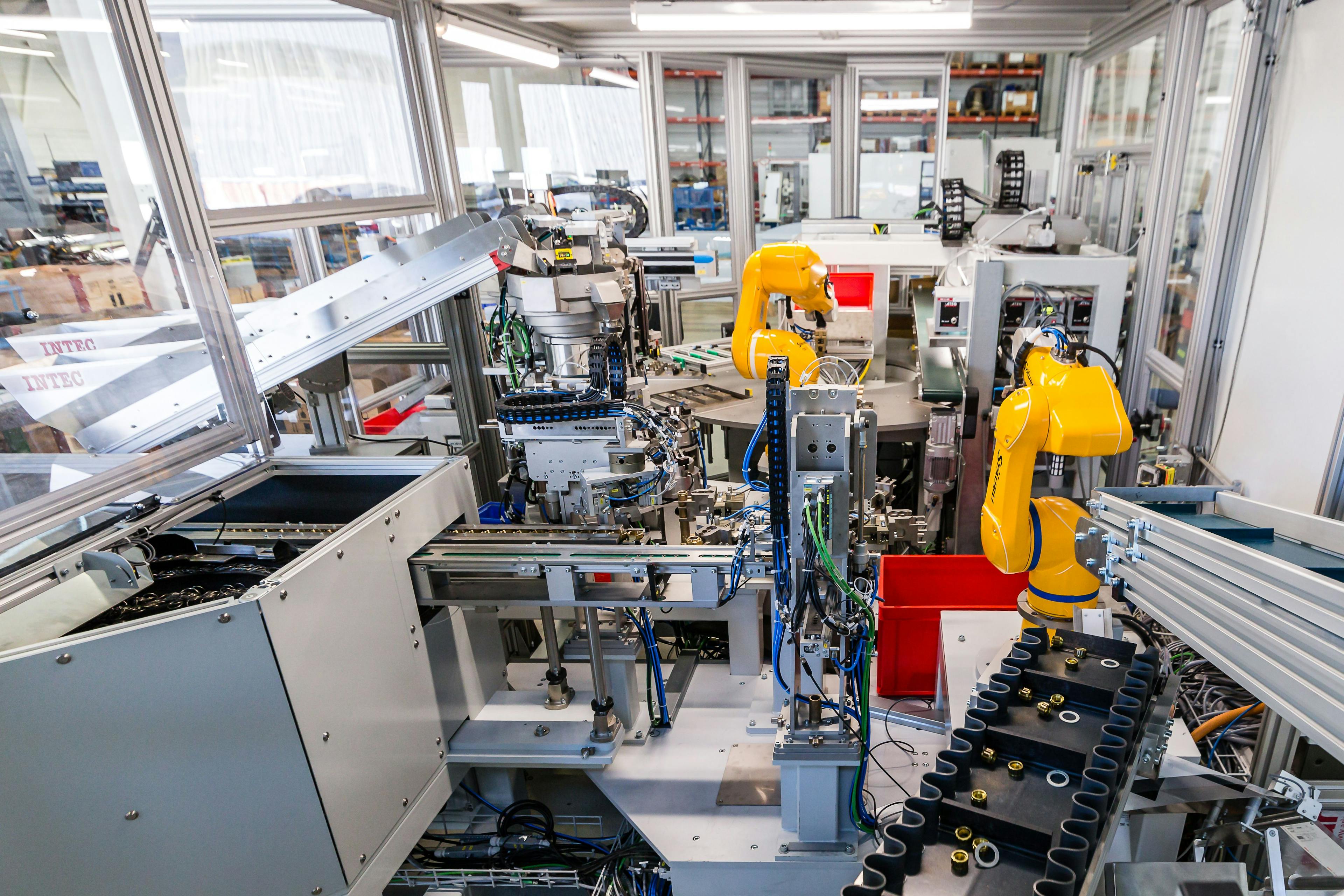

Lösung

Um eine bessere Produktivität des eingesetzten Mitarbeiters zu erzielen, soll er vom Einpressautomaten unterstützt werden. Eine Herausforderung ist jedoch die hohe Diversität der zu bestückenden Korpusschienen. Unterschiedliche Positionen der Einpressbohrung erfordern eine hohe Flexibilität des Automaten. Zusätzlich muss eine Taktzeit von 4s unterboten werden, um die Effizienz des Bedieners ausreichend erhöhen zu können Über Handräder kann die Position der Schiene relativ zur Setzspindel verschoben werden. Zusätzlich kann die Breite des Riemenförderers und der zugehörigen Vereinzelungs- und Greifermechanismen ebenfalls über ein Handrad eingestellt werden. Somit können bis zu 50 verschiedene Schienentypen mit jeweils unterschiedlichen Längen verarbeitet werden, ohne dass die Maschine umgerüstet werden muss. Künftige Schienentypen können unter Berücksichtigung weniger Störkonturen ebenfalls auf dem Automaten bestückt werden. Um eine möglichst geringe Taktzeit erzielen zu können, wurden die meisten Prozesse parallelisiert. Somit konnte die vorgegebene Taktzeit eingehalten und gleichzeitig die zeitabhängige geforderte Einpressqualität erreicht werden. Die Bedienung der Maschine wurde so einfach wie möglich gehalten. Sie besteht im Wesentlichen aus einem Start- und einem Stoppknopf. Somit können aufwändige Schulungen vermieden werden. Durch eine integrierte Zählerfunktion können Aufträge übersichtlicher abgearbeitet werden.

Vorteile Kunde

Einsparung von Ressourcen (Schritt 2 und 3 aus Ausgangslage entfallen) Effizienzsteigerung Vereinfachte Auftragsabwicklung dank Zählerfunktion Qualitätssicherung durch 100% Teileprüfung