Benefits

Ausgangslage

Vor der Automationsanlage wurden die über 60 verschiedenen Bauteile mit einer separaten Anlage auf Dichtheit geprüft und mit einem Nadelprägegerät beschriftet. Zudem erfolgte das Aufsetzen der Manschetten-Ringe personalaufwändig halbautomatisch an einem externen Standort. Die Sprengringe und Muttern mussten in einem weiteren Prozess manuell mit einer Vorrichtung montiert und die fertigen Bauteile in die Verpackungsmaschine eingelegt werden. Durch verschiedene Standorte der Montage- und Prüfprozesse war der Logistikaufwand enorm.

Lösung

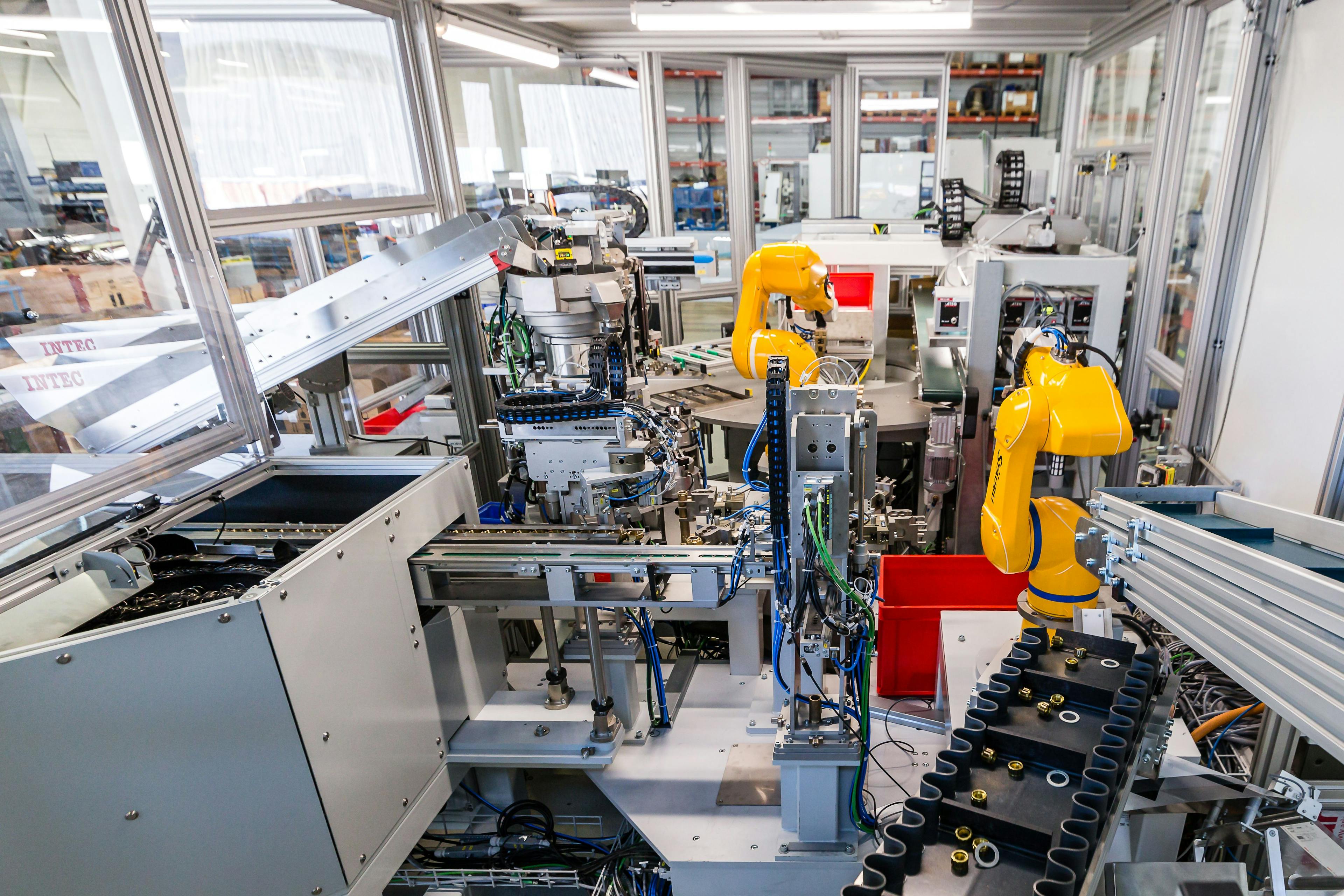

- Die Bedienperson führt eine Sichtkontrolle der Bauteile durch und legt diese dann in die Dreifach-Formnester der Einlegeachsen (3 Stück) ein.

- Sind die Dreifach-Formnester mit Bauteilen bestückt, quittiert die Bedienperson dies über einen Taster, so dass die Einlegeachsen die Bauteile in die Anlage einführt. Es sind zwei Einlegeachsen installiert, sodass stets ein Formnest für die Bedienperson ausserhalb zur Verfügung steht (Pufferbetrieb)

- Das Umsetzhandling holt die Bauteile mit einem Dreifach-Greif-Kopf ab und führt diese einer Durchgangskontrolle zu. Bei der Durchgangskontrolle wird geprüft, ob ein allfälliger Giessfehler die Anschlüsse verschliesst.

- Sind die drei Bauteile IO, werden diese auf dem NC-Rundschalttisch (Rundschalttisch 1) bei Station 1 in drei Formnester abgesetzt.

- Bei der Station 2 werden die Bauteile über eine Laser-Beschriftungs-Einheit (Axnum / ACI-Laser) mit dem Datum der Prüfung ausgezeichnet.

- Bei der Station 3 erfolgt die Dichtheitsprüfung. Hierfür werden alle drei Formnester servomotorisch angehoben und die Anschlüssen auf allen drei Seiten über Servomotoren abgedichtet. Die Prüflinge werden von drei unabhängigen Dichtheitsprüfgeräten von Ateq geprüft.

- Bei der Station 4 erfolgt die Entnahme der geprüften Bauteile durch den Roboter 1 (Stäubli TX2-60).

- Der Roboter 1 führt das Bauteil seriell hintereinander zu den Manschettenmontagestationen bis alle Anschlüsse mit einer Manschette ausgerüstet sind. Gesamthaft sind 3 Manschettenstationen vorhanden, damit drei verschiedene Manschetten montiert werden können)

- Der Roboter 1 übergibt die Bauteile dem Rundschalttisch 2 auf Station 1 (Fabrikat Weiss GmbH). Anschliessend fährt der Roboter 1 wieder zurück zur Ausgangsstellung.

- Auf Station 2 erfolgt die Montage der Mutter (vorgängige Zuführung der Muttern über Wendelförderer, Pufferstrecke mit Förderband, Vereinzelung)

- Auf Station 3 erfolgt die Montage des Sprengrings (vorgängige Zuführung der Sprengringe über Wendelförderer, Pufferstrecke mit Förderband, Vereinzelung)

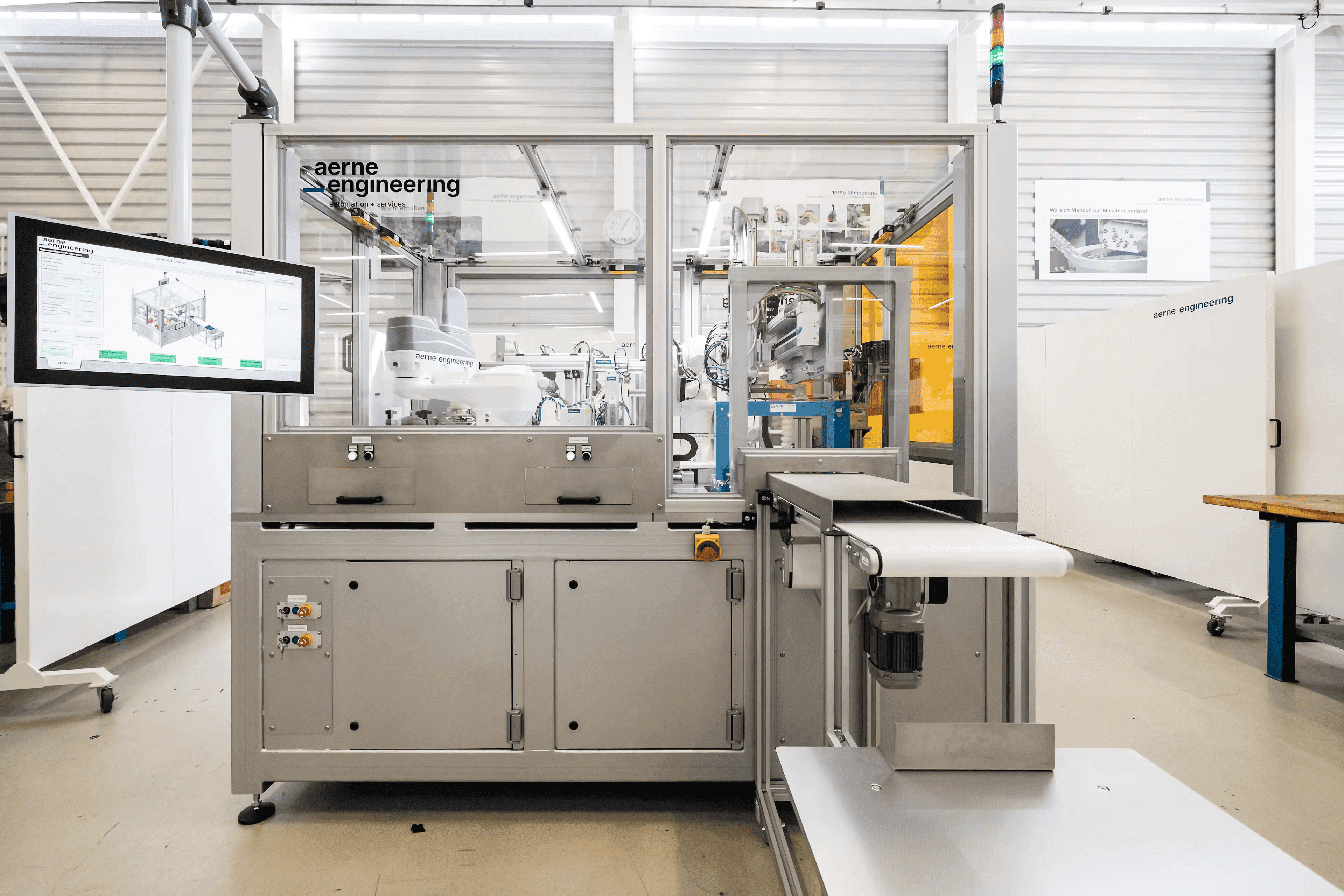

- Auf Station 4 erfolgt die Entnahme des fertig montierten Bauteiles durch den Roboter 2 (Stäubli TX2-60)

- Der Roboter 2 führt das Bauteil zu einer Kamera, bei der die Anwesenheit aller Manschetten, des Sprengringes und der Mutter geprüft wird.

- Anschliessend legt der Roboter 2 die Bauteile direkt in die Verpackungsanlage (schräg aufgestellte Vertikal-Schlauchbeutelverpackungsmaschine) und fährt anschliessend zurück zur Ausgangsposition.

- Zusätzlich zum Bauteil können noch vier verschiedene zusätzliche Bauteile in die Schlauchbeutelmaschine eingeführt werden. Dies erfolgt über ein Stollenförderband mit Kammern für die Bauteile und entsprechend vier verschiedenen Zuführungen.

- Die im Beutel verpackten Bauteile fallen unten aus der Schlauchbeutelmaschine direkt auf ein Förderband, mit dem diese in die Höhe gebracht werden.

- Am Ende des Förderbandes werden die Beutel (mehrere miteinander möglich) von einem weiteren Handling abgeholt und sanft (niedrige Fallhöhe) in eine Doppel-Rahmen-Halbpalette abgelegt.

- Von Zeit zu Zeit wird die Doppel-Rahmen-Halbpalette manuell gewechselt.

Vorteile Kunde

Es wurde eine Automationsanlage entwickelt und gebaut, welche alle Prozesse inklusive der Endkunden-Verpackung an einem Ort bündelt. Der Logistikaufwand wurde enorm reduziert, da keine Transporte zu anderen Standorten mehr anfallen. Des weiteren konnte der Personalaufwand stark reduziert werden, da für die Bedienung der Anlage nur noch eine Person benötigt wird.