Benefits

Ausgangslage

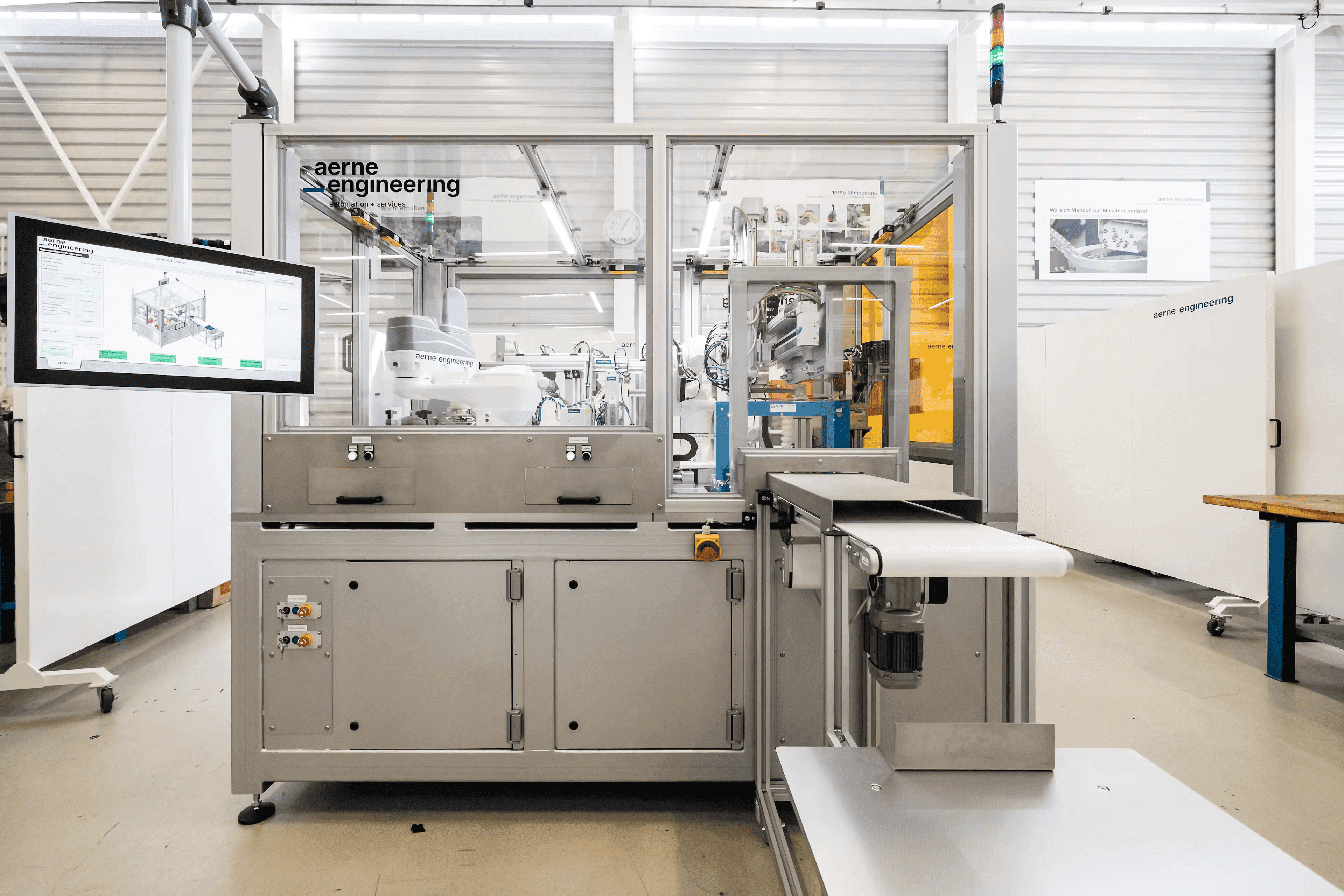

Für diese Montage- und Prüfaufgaben an dem Ausgleichsbehälter darf aerne engingeering eine Prüf- und Montageanlage konzipieren und bauen. Bei dieser Produktionsstrecke wird ein Behälter, Unter- und Oberteil aus Kunststoff gespritzt. Anschliessend werden diese mit einer Heissgasschweissanlage zusammengeschweisst. Zur Überprüfung und Sicherstellung der Dichtheit des Behälters ist nun eine automatische Dichtheitsprüfung gefordert. Zusätzlich muss eine Entlüftungsschraube eingesetzt werden und ein Markierungspfeil eingepresst werden, welcher die richtige Position des Deckels markiert. Um den fertigen Behälter zu verbauen, muss noch eine Gummitülle aufgepresst werden.

Lösung

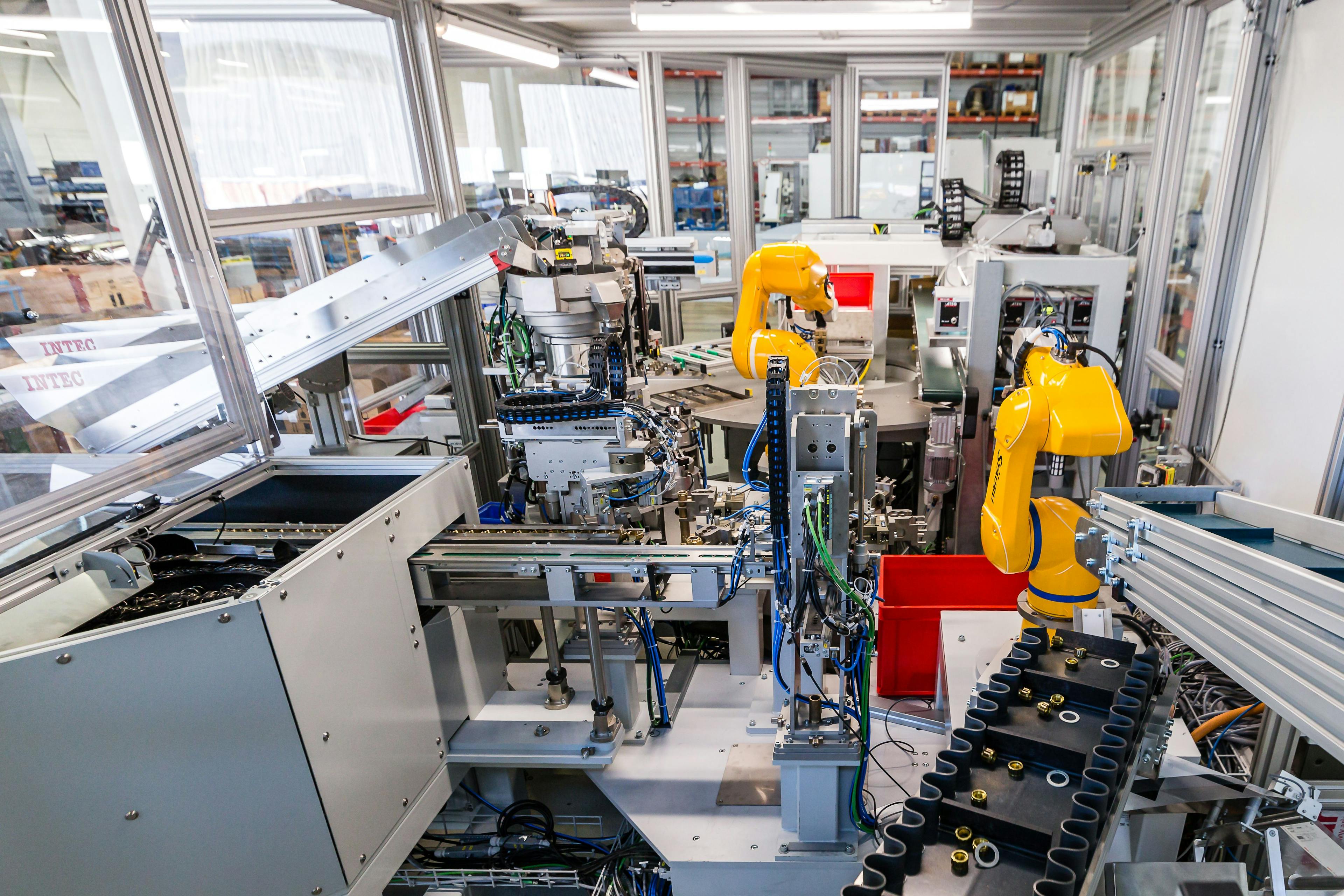

Die Behälter werden manuell nach dem Heissgasschweissen in den Werkstückträger in der Prüfanlage eingelegt. Diese laufen auf einem Kettenband durch die Anlage und werden an der Schraubstation für die Entlüftungsschraube und an den Dichtheitsprüfungen angehoben und zentriert. Mittels spezieller Anschlüsse werden die Öffnungen am Behälter verschlossen und ein hochgenaues Leckagetestgerät ermittelt die Dichtheit des Behälters. Anschliessend werden die Teile durch einen 6-Achs-Roboter aus dem Transfersystem entnommen und in die Pfeilmontage gelegt. Hier fördert ein Wendelförderer die Pfeile zu einer Linearschiene, wobei die korrekte Lage durch eine Cognex- Kamera überprüft wird und gegebenenfalls die Pfeile wieder in den Wendelförderer zurückgeführt werden. Ein Handling mit Vakuumgreifer entnimmt die Pfeile aus der Zuführung und presst den Pfeil in den Behälter ein. Anschliessend wird der Behälter mittels dem 6-Achs-Roboter in die Tüllenmontage eingesetzt, worauf ebenfalls ein Einpresszylinder die Teile ab einer Zuführung in den Behälter aufpresst. Als letzter Schritt kommt der Behälter in die Kontroll- und Markierstation. Hier wird mittels zweier Kameras die korrekte Montage der Pfeile und der Tülle kontrolliert und ein Nadelmarkierer prägt das Datum mit einer Tageslaufnummer in den Behälter. Zum Schluss wird der Behälter vom Roboter entnommen und auf den Gutteil- Drehteller oder auf eines der vier fehlergetrennten Schlechtteilbänder abgelegt.

Vorteile Kunde

Der ganze Prozess dieser Produktion wird in einem Durchgang erledigt. Manuelle Montagen fallen weg und die Prüfprozesse können mit der modernen Technik zeitsparend durchgeführt werden. Das hat zur Folge das unser Kunde eine niedrigere Durchlaufzeit pro Gehäuse hat und die Qualität der Produkte stark erhöht wurde.